Làm thế nào để giảm hao mòn cơ học của bơm ly tâm ngang

2025.06.10

2025.06.10

Tin tức trong ngành

Tin tức trong ngành

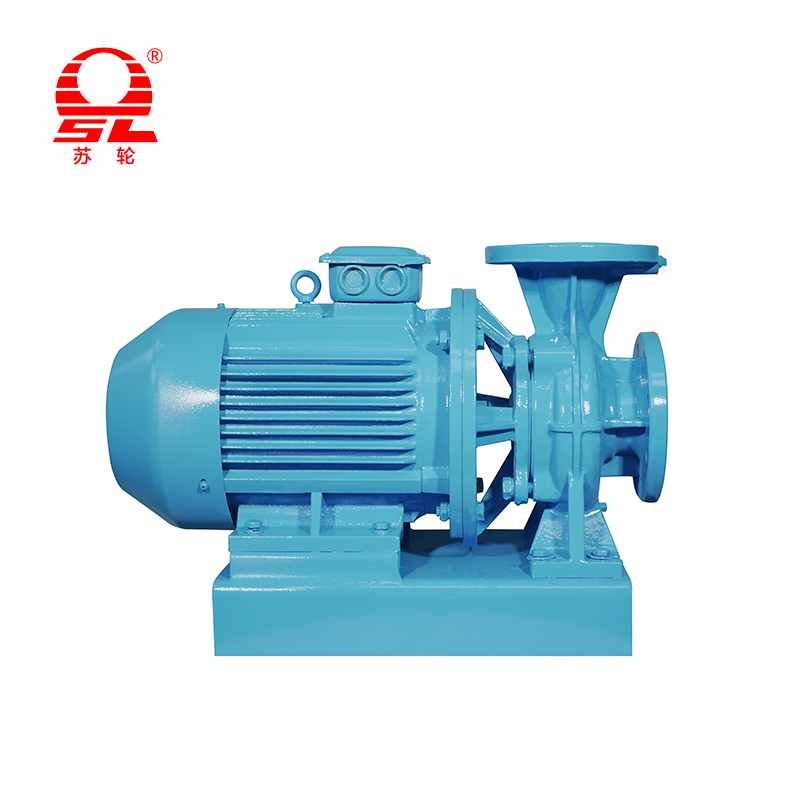

Bơm ly tâm ngang được sử dụng rộng rãi trong hóa dầu, năng lượng điện, cấp nước và thoát nước, luyện kim và các lĩnh vực công nghiệp khác, và là thiết bị chính trong các hệ thống truyền tải chất lỏng. Trong quá trình vận hành dài hạn, hao mòn cơ học là một trong những yếu tố chính ảnh hưởng đến tuổi thọ, hiệu quả và sự ổn định của thiết bị bơm. Thông qua các biện pháp kỹ thuật có hệ thống và phương pháp quản lý khoa học, độ mòn cơ học của máy bơm có thể giảm hiệu quả và độ tin cậy của dịch vụ thiết bị và độ tin cậy vận hành có thể được cải thiện.

Tối ưu hóa thiết kế kết cấu

Thiết kế kết cấu của bơm ly tâm ngang có liên quan trực tiếp đến trạng thái ứng suất và phân phối hao mòn. Thiết kế hợp lý của khoảng cách giữa cánh quạt và vỏ bơm, dạng hỗ trợ ổ trục, cấu trúc con dấu trục, v.v ... có thể làm giảm hiệu quả sự hao mòn do chuyển động tương đối giữa các thành phần.

Sử dụng một cánh quạt cân bằng hoặc đặt lỗ cân bằng có thể làm giảm lực đẩy dọc trục, giảm lực trên ổ trục và kéo dài tuổi thọ mang. Độ thẳng của trục càng cao và độ chính xác của căn chỉnh ổ trục, trục càng ít có khả năng làm chệch hướng trong quá trình hoạt động, điều này có thể tránh được sự hao mòn bất thường của ổ trục và phần niêm phong.

Lựa chọn vật liệu hợp lý

Các đặc điểm của môi trường trong các điều kiện làm việc khác nhau sẽ ảnh hưởng trực tiếp đến điều kiện hao mòn của các thành phần bơm. Trong những dịp mà các hạt rắn hoặc môi trường ăn mòn được vận chuyển, các vật liệu có khả năng chống mài mòn tuyệt vời và khả năng chống ăn mòn, chẳng hạn như hợp kim crom cao, thép không gỉ, phun cacbua vonfram hoặc vật liệu composite gốm.

Các bánh công tác, vỏ bơm và vòng miệng và các bộ phận dòng chảy khác nên được chọn theo các thuộc tính của môi trường. Vật liệu mặt cuối niêm phong có thể được chọn từ các vật liệu ma sát thấp, độ cứng như silicon cacbua và than chì carbon để cải thiện khả năng chống mài mòn. Đối với các bộ phận như tay áo và vòng bi, các vật liệu chống va đập và chống va đập cũng nên được xem xét để chống lại ứng suất hao mòn do rung động tần số cao và dao động tải.

Cải thiện hiệu suất của hệ thống bôi trơn

Bôi trơn là một trong những phương tiện trực tiếp và hiệu quả nhất để giảm ma sát và hao mòn. Liệu ổ trục có được bôi trơn hoàn toàn hay không và liệu chất bôi trơn có được khớp hay không có ảnh hưởng quyết định đến tuổi thọ dịch vụ của các bộ phận quay trục bơm hay không.

Việc sử dụng dầu mỡ chất lượng cao hoặc dầu bôi trơn để đảm bảo sức mạnh và khả năng oxy hóa màng tốt trong phạm vi nhiệt độ hoạt động là đảm bảo cơ bản. Đối với vòng bi trượt hoặc vòng bi lăn tốc độ cao, một hệ thống bôi trơn tuần hoàn bắt buộc có thể được cấu hình để duy trì nhiệt độ dầu ổn định thông qua bộ làm mát dầu, ức chế hiệu quả hao mòn do khô do vỡ màng dầu.

Thường xuyên thay thế dầu bôi trơn, làm sạch mạch dầu và ngăn ngừa các tạp chất lắng đọng trong dầu là các biện pháp cần thiết để duy trì hoạt động hiệu quả lâu dài của hệ thống bôi trơn.

Kiểm soát sự ổn định của điều kiện hoạt động

Sự không ổn định của điều kiện hoạt động là một nguyên nhân ẩn của tăng hao mòn cơ học. Máy bơm sẽ hoạt động càng gần với điểm vận hành thiết kế (BEP) càng tốt để tránh hoạt động dài hạn ở độ lệch so với điểm vận hành (lưu lượng thấp, đầu cao).

Khởi động thường xuyên, không hoạt động, sơ tán bắt buộc và các hành vi hoạt động khác có thể dễ dàng gây ra tải trọng tác động lên vòng bi, cánh quạt, niêm phong trục và các thành phần khác, dẫn đến tăng hao mòn. Bằng cách cài đặt bộ chuyển đổi tần số để đạt được sự khởi động mềm và kiểm soát tốc độ trạng thái ổn định, sốc cơ học có thể giảm đáng kể và có thể cải thiện độ ổn định vận hành.

Nếu chất lỏng chứa các hạt cứng như cát, sỏi và tạp chất, nên lắp đặt thiết bị giải quyết bộ lọc hoặc cát ở đầu vào bơm để ngăn các hạt rắn truy quét trực tiếp bề mặt bên trong của cơ thể bơm, gây xói mòn và hao mòn.

Tăng cường quản lý hệ thống niêm phong

Nếu các điều kiện bôi trơn và làm mát của thiết bị niêm phong, đặc biệt là khu vực niêm phong cơ học, không được kiểm soát đúng cách, ma sát khô và sưởi ấm mặt cuối sẽ xảy ra, dẫn đến vết nứt, cacbon hóa hoặc thiêu kết vật liệu mặt cuối, sẽ gây ra sự cố của con dấu và hao mòn nghiêm trọng.

Chất lỏng bôi trơn trong khoang niêm phong nên được giữ sạch và tốc độ dòng chảy phải ổn định, và đường ống làm mát phải được không bị cản trở. Các con dấu hai đầu nên được trang bị một hệ thống bổ sung chất lỏng niêm phong đáng tin cậy và thiết bị điều chỉnh áp lực để ngăn chặn sự xâm thực ảnh hưởng đến bề mặt niêm phong.

Sau khi con dấu thất bại, nó nên được sửa chữa và thay thế kịp thời, và nó không nên được vận hành với một lỗi trong một thời gian dài để ngăn chặn một lỗi nhỏ mở rộng thành một hao mòn lớn.

+86-0523- 84351 090 /+86-180 0142 8659